一、案例名称

山东三丰新材料有限公司全厂能量综合梯级利用应用案例,适用于抗氧剂、甲醛综合生产类化工生产过程。

二、案例应用单位

山东三丰新材料有限公司创建于2014年12月12日,位于山东省临沂市临港经济开发区化工园区,主要产品覆盖烷基酚、受阻酚类抗氧剂、亚磷酸酯类抗氧剂,是集抗氧剂科研、生产、销售、服务于一体的高科技技术企业。产品商标“塑康”牌被认定为“中国驰名商标”“山东省著名商标”,“塑康”牌抗氧剂产品被评为“山东名牌”产品。

三、案例应用内容

(一)工艺先进性

通过创新的降温方式回收化学反应过程中产生的化学热,产生生产必须的高品质导热油和蒸汽,利用工艺废气中含有的有机成分焚烧产生的热能产生蒸汽,同时对原生产工艺开展多项技改,提升能源使用效率,实现了厂区停运锅炉的情况下,保证了全厂生产热能的供应。节约了锅炉投资和运行费用,减少了全厂大气污染物排放,提升了能源利用效率。

(二)梯级利用能量方式

1. 铁钼法甲醛装置反应控温系统工艺

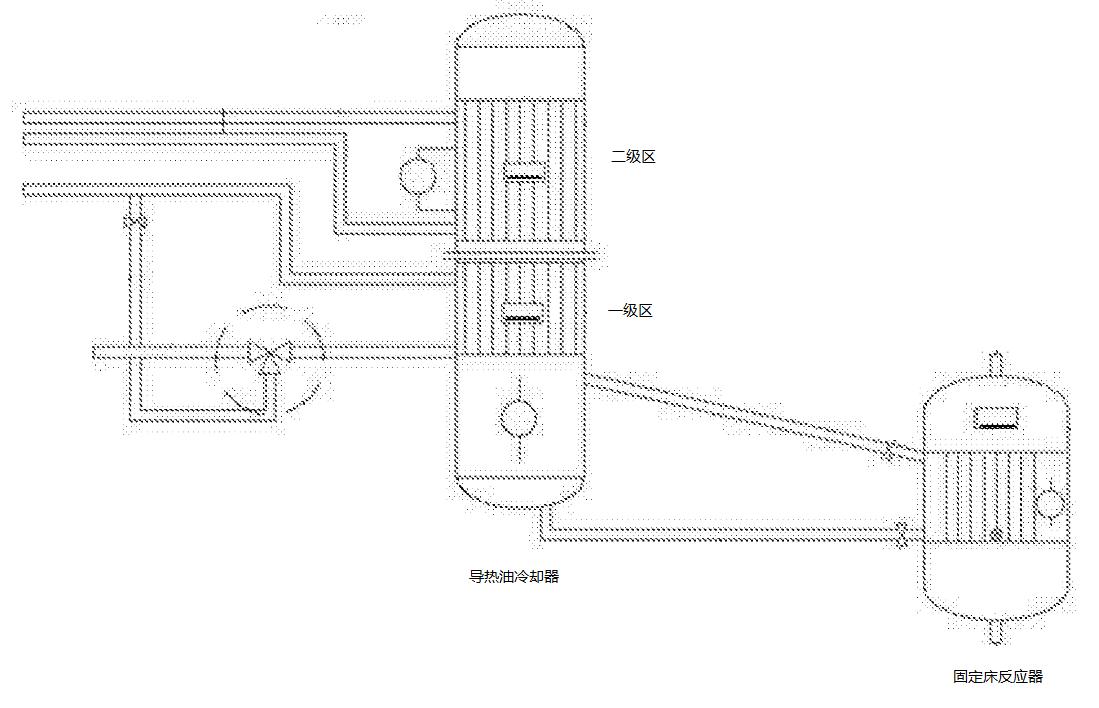

该工艺将导热油冷却方式由传统的水冷却改为两级冷却,一级冷却使用界区外导热油优先给反应系统内的导热油进行降温,富余热量进入二级冷却区与冷凝水(来自全厂其他装置产生的蒸汽冷凝水)换热产生蒸汽供应其他生产装置使用,使能源充分得到梯级利用,可以实现厂区无锅炉运行,减少化石燃料使用,实现低碳环保绿色化工企业的建设。该工艺年产生的热能相当于13万吨蒸汽含有的热量。

该技术突破工艺路线如下图所示:

铁钼法甲醛装置反应控温系统示意图

2. 抗氧剂高温余热水循环利用

烷基酚生产工艺产生的高温余热水传统工艺是采用凉水塔降温后再次使用,我公司将高温余热水用于甲醇蒸馏塔的加热介质,之后返回烷基酚车间使用。通过该技术,年可减少蒸汽消耗5.2万吨,减少用水7.8万吨。

3. 工艺尾气处理产生蒸汽

我公司甲醛生产过程产生的废气中有部分有机成分,利用甲醛尾气处理系统(ECS)处理,实现尾气达标排放,而且利用回收的尾气中的有机成分焚烧产生的热能产生蒸汽;同时采用蓄热燃烧(RTO)方式对车间的废气进行焚烧处理;每年可减少有机废气排放1200吨,理论产生蒸汽1.5万吨。

四、案例应用效果

通过能量梯级利用,产生的高温导热油和蒸汽能够满足生产使用要求,实现全厂锅炉停运的情况下,保证全厂的生产热能供应。

仅减少了锅炉一项,在节约锅炉投资和运行费用同时,提升了公司生产的安全环保达标能力,经初步计算,年可节约标煤2.7万吨,减少CO2排放6.6万吨,减少SO2排放486吨。

该应用案例对绿色制造的发展起到很大的促进及引导作用,促进了抗氧剂行业的绿色转型,推动制造业绿色发展、循环发展和低碳发展,形成可复制、可推广的绿色生产“三丰化工绿色制造典型模式”,供其他同行业工业生产制造单位借鉴,促进同行业绿色转型升级。